生物质电厂空预器腐蚀泄漏?一招破解行业老难题

在生物质电厂中,空气预热器(以下简称“空预器”)长期面临堵灰、腐蚀和泄漏三大难题。这些问题相互影响,形成恶性循环,已成为影响机组安全稳定运行的突出隐患。

与燃煤电厂不同,生物质燃料中含有较高的钾、钠等碱金属元素。燃烧后生成的挥发性盐类,在进入低温段空预器时易凝结附着,像“胶水”一样捕获飞灰,形成坚硬致密的积灰,即使吹灰也难以彻底清除。此外,若脱硝系统存在氨逃逸,逃逸的氨与烟气中的三氧化硫反应生成硫酸氢铵(ABS)。ABS既具粘附性,又有强腐蚀性,附着在换热管表面,加剧积灰堵塞,并逐步腐蚀管壁,最终导致管壁穿孔、漏风严重,甚至被迫停炉检修,造成不小的经济损失。

针对这些问题,行业内尝试过多种方法,但往往治标不治本。实践经验表明,从空预器换热管材质本身进行升级,才是解决腐蚀与泄漏问题的根本途径。

近年来,一种采用“稀土合金复合管”的新型管材逐渐得到应用。其设计融合了“隔离屏蔽”与“牺牲阳极”双重防护机制,相当于为空预器穿上了一身可靠的“防腐铠甲”。

其核心设计理念是:提升管子自身的耐腐蚀性与抗粘结能力。

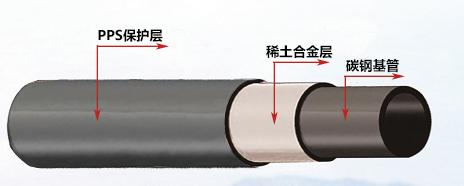

稀土合金复合管采用三层复合结构,各层功能明确:

1. 内层:碳钢基管

承担主体结构强度与承压功能,确保机械性能可靠。

2. 中间层:稀土合金层

关键防护层,采用“牺牲阳极”保护原理(类似舰船防腐技术)。稀土合金的电极电位低于碳钢,在冷凝酸液等电解质存在时,优先发生腐蚀,从而保护内层碳钢基管。同时,腐蚀过程中稀土合金可均匀溶解并再次沉积形成致密保护膜,避免局部点蚀快速扩展。即使外层保护层出现微小损伤,该层仍能提供持续防护,整体安全性更高。

3. 外层:PPS(聚苯硫醚)保护层

直接接触烟气,具备以下优势:

耐化学腐蚀:对酸、碱、盐及多种溶剂具有良好耐受性,尤其适应生物质烟气复杂成分。

耐温稳定:可长期在220–240℃的烟气温度下稳定工作,不易老化、脆化。

机械韧性好:在安装、穿管、焊接过程中抗划伤、耐磕碰,有利于保证施工质量与长期完整性。

总结:为电厂带来的实际价值

对运行与检修人员而言,该管材的实用价值显著:

• 延长使用寿命:双重防护大幅延缓腐蚀进程,延长空预器管排更换周期。

• 降低维护成本:减少因泄漏导致的非计划停炉检修频次,提升设备可用率。

• 提升综合经济性:虽初期投入较高,但凭借更长的使用寿命、更少的停炉损失与维护费用,长期运行成本更具优势。

生物质电厂空预器的问题,不应仅靠事后修补。从材料层面进行根本性升级,采用具备双重防护机制的复合管,是一条经实践验证的可靠路径。这不仅解决了腐蚀泄漏的痛点,更为电厂实现长周期、安全稳定运行奠定了坚实基础。

上一篇:锅炉空预器漏风故障诊断与防控手册

鲁公网安备 37098302000962号

鲁公网安备 37098302000962号